導電性フッ素樹脂(TRCシリーズ)

導電性とクリーン性という相反する性能を特殊技術で実現しました

絶縁性が高いフッ素樹脂に導電性を付与し、かつ、フッ素樹脂の特徴であるクリーン性能や耐薬品性能も変わらない製品を開発。

特にダイキンファインテックが得意とするPCTFE樹脂に対しては、世界で初めて安定した導電性付与を実現しました。

今まで実現不可能と思われていた静電気問題をCNTフッ素樹脂(TRCシリーズ)にて解決いたします。

TRC(TOHO Resistivity Control)シリーズとは

特長

-

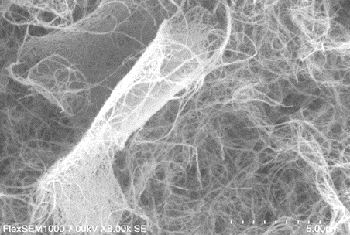

- 安定した電気特性

- CNT(カーボンナノチューブ)をフッ素樹脂に均一分散させることで、体積抵抗率のバラつきが少ない安定した導電性能を実現。

-

- 低金属溶出

- 極少量添加(1%以下)で導電性能を発揮するため、従来の導電性フッ素樹脂材料で課題の1つである金属溶出問題を解決。

CNT無添加のフッ素樹脂と同等の金属溶出レベルを実現する事で、極めて高い清浄度が求められる用途にも対応。 -

- 高耐薬品性

- フッ素樹脂の特徴である耐薬品性を維持する事で、強酸や強アルカリといった厳しい使用環境にも対応。

ラインナップ

-

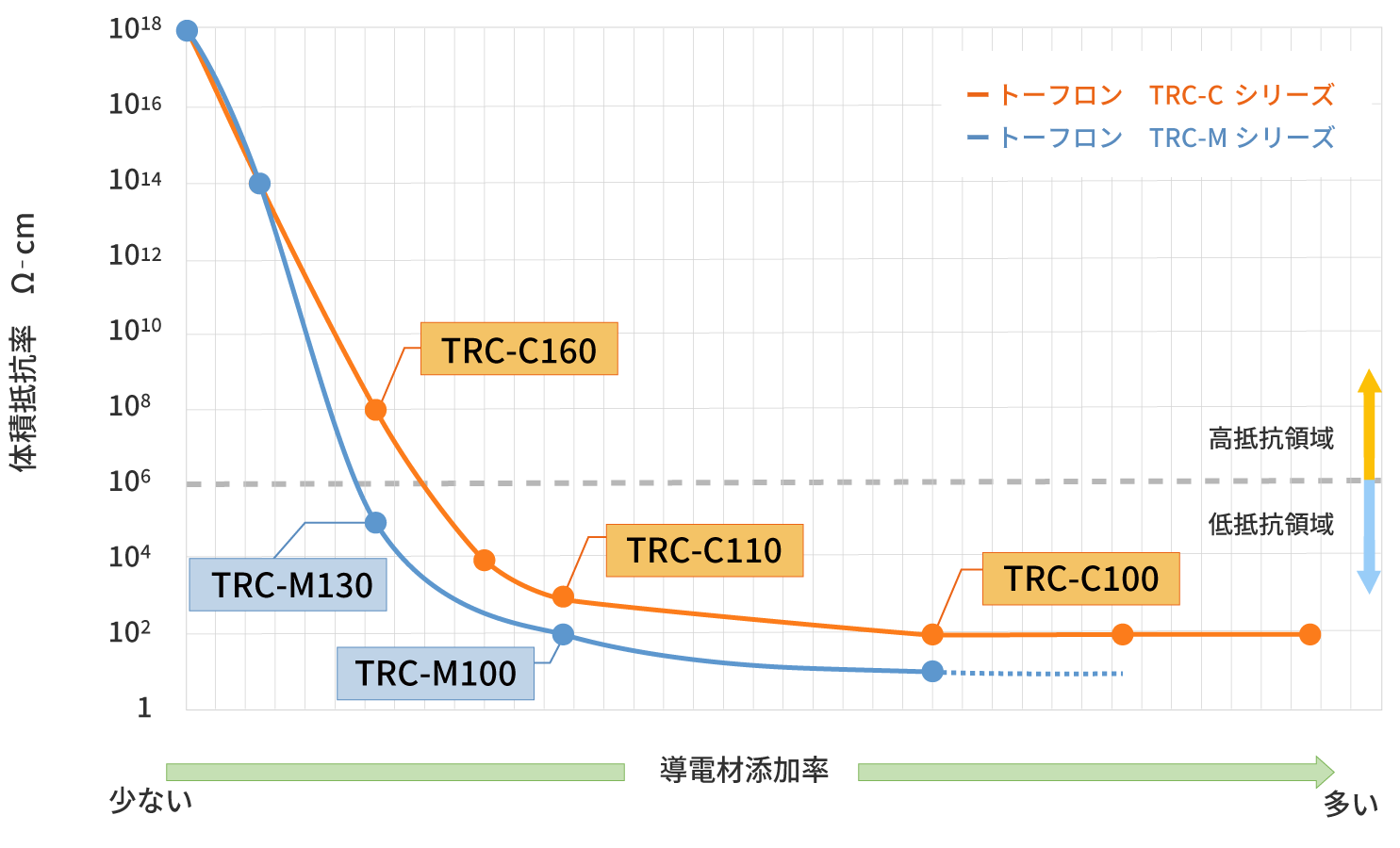

- トーフロン TRC-Cシリーズ【PCTFE樹脂】

PCTFE樹脂に初めて機能性を付与(帯電防止・導電性)

部品設計に関わる機械的特性の低下無し

金属溶出は0.1ppb以下(金属系17元素) -

- トーフロン TRC-Mシリーズ【変性PTFE樹脂(mPTFE樹脂)】

半導体・薬供関連で実績の多い変性PTFEに導電性を付与

導電材添加による溶接強度の低下無し

ナチュラルの変性PTFEと変わらない耐薬品性を実現

金属溶出は0.2ppb以下 (金属系17元素) -

- トーフロン TRC-Pシリーズ【PTFE樹脂】

- 従来の導電性PTFE樹脂よりも低体積抵抗率を実現

PTFEが備える優れた耐薬品性と低金属溶出(クリーン性)を持続(金属系17元素)

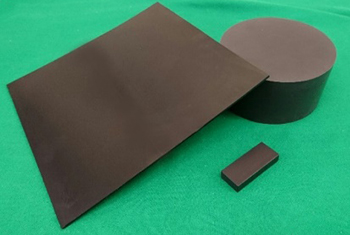

製品紹介

各種性能評価

導電材添加率別 体積抵抗率推移

金属溶出

| 測定元素 | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Al | Ca | Fe | Mg | Na | Ni | Zn | |||

| PCTFE | ナチュラル | 7日間 (168時間) |

0.04 | 0.04 | 0.13 | 0.01 | <0.01 | <0.01 | <0.01 |

| PCTFE | TRC-C100 (100~103Ωcm) |

7日間 (168時間) |

0.02 | 0.03 | 0.08 | 0.01 | 0.03 | 0.03 | 0.02 |

| 変性PTFE | TRC-M110 (101~104Ωcm) |

7日間 (168時間) |

0.14 | 0.06 | 0.08 | 0.04 | 0.01 | <0.01 | <0.01 |

| 【比較】 PFA/カーボンファイバー系 帯電防止・導電性材料 |

7日間 (168時間) |

2.10 | 2.10 | 2.60 | 0.22 | 0.66 | <0.01 | <0.01 | |

| ダイキンファインテック管理基準 | 0.50 | 5.00 | 5.00 | 0.20 | 0.50 | 5.00 | 0.50 | ||

検出限界以下 K < 0.05 / Ti < 0.04 / Cr,Cu < 0.03 / Cd,Li < 0.01 / Co,Mn < 0.005 / Ag < 0.003 / Pb < 0.002

耐薬性

| 有機系 | 酸系 | 塩基系 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| IPA | シンナー | 塩酸 (37%) |

SC-2※1 | リン酸 | SPM※2 | SC-1※3 | アンモニア (28%) |

|||

| PCTFE | TRC-C100 (100~103Ωcm) |

7日後 (168時間) |

〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 |

| 変性PTFE | TRC-M110 (101~104Ωcm) |

7日後 (168時間) |

〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 |

| 【比較】 PFA/カーボンファイバー系 帯電防止・導電性材料 |

7日後 (168時間) |

〇 | △ | △ | 〇 | × | × | 〇 | 〇 | |

| 【比較】 PTFE/グラファイト系 帯電防止・導電性材料 |

7日後 (168時間) |

〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | |

| 【比較】 PTFE/カーボンファイバー系 帯電防止・導電性材料 |

7日後 (168時間) |

〇 | △ | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | |

※1 HCl:H2O2:DIW=1:1:5

※2 H2SO4:H2O2=3:2

※3 NH3:H2O2:DIW=1:1:5

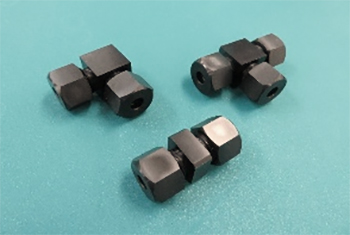

想定使用用途

-

- 回転機構部、屈曲などの駆動部材

- 「気体」「液体」の駆動による摩擦帯電が発生する部品

-

- 気液流体分

- 流速を落とさないと帯電してしまう配管部位、液体が帯電してしまうと均一塗布できないノズル部位

-

- 金属代替

- 従来は金属で対応していたが、よりクリーン度が求められ樹脂化が必要な部位